2025-01-14

2025-01-14在健康产业的快速发展中,奶粉作为一种高需求产品,其生产线的智能化升级显得尤为重要。以下是一条高效、自动化的营养粉生产线流程及其特点,展现了如何通过技术提升来确保产品的质量和生产效率。

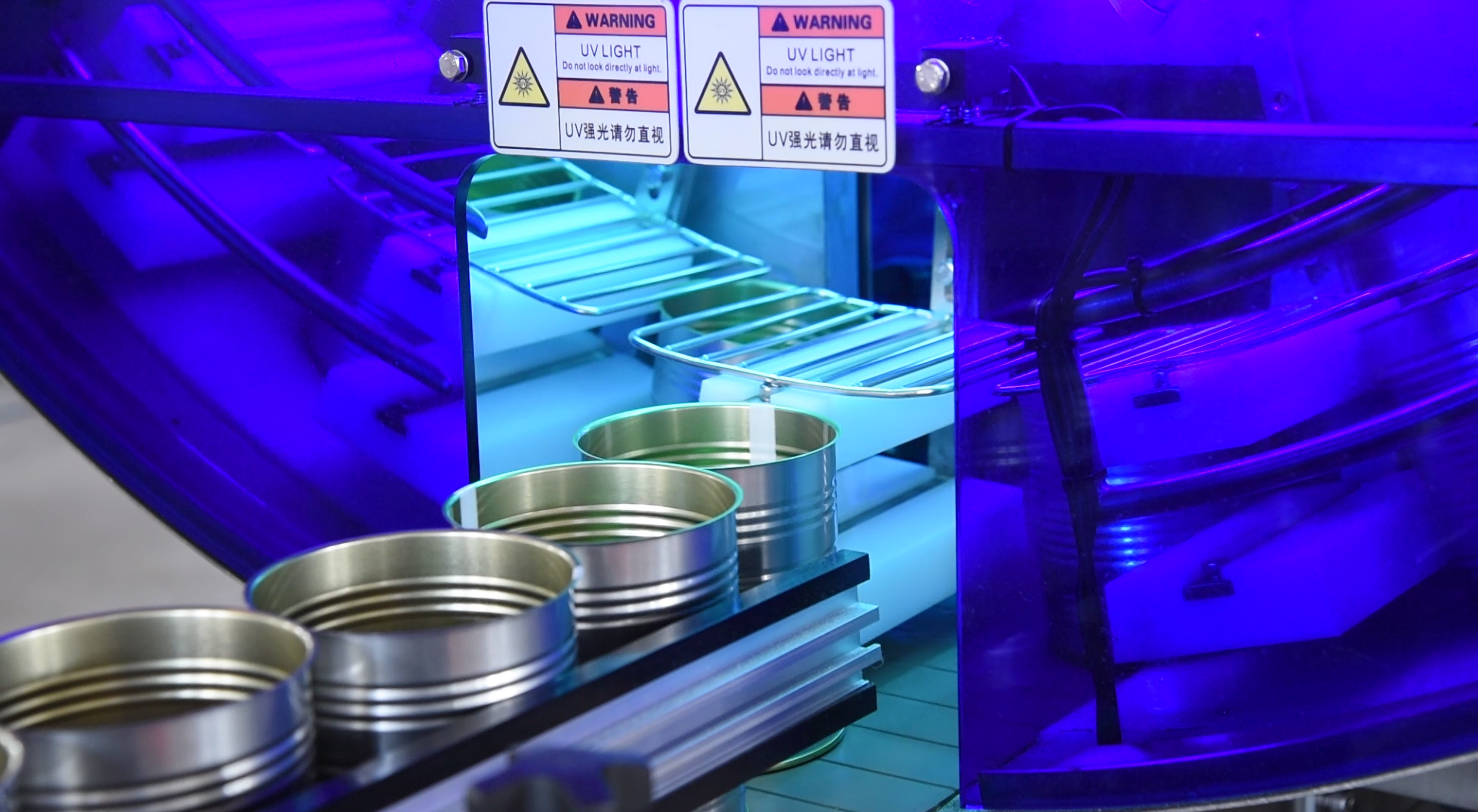

生产线的起点是理瓶机,采用半自动式理瓶,确保空罐整齐排列,为后续工序打下基础。接着,转盘式紫外线杀菌机对空罐进行杀菌处理,保证罐内环境的卫生安全。振动盘投勺机精准地将勺子投入空罐中,而真空上料机负责将营养粉末输送至灌装区域。金属剔除机作为质量控制的重要环节,确保产品中无金属杂质。

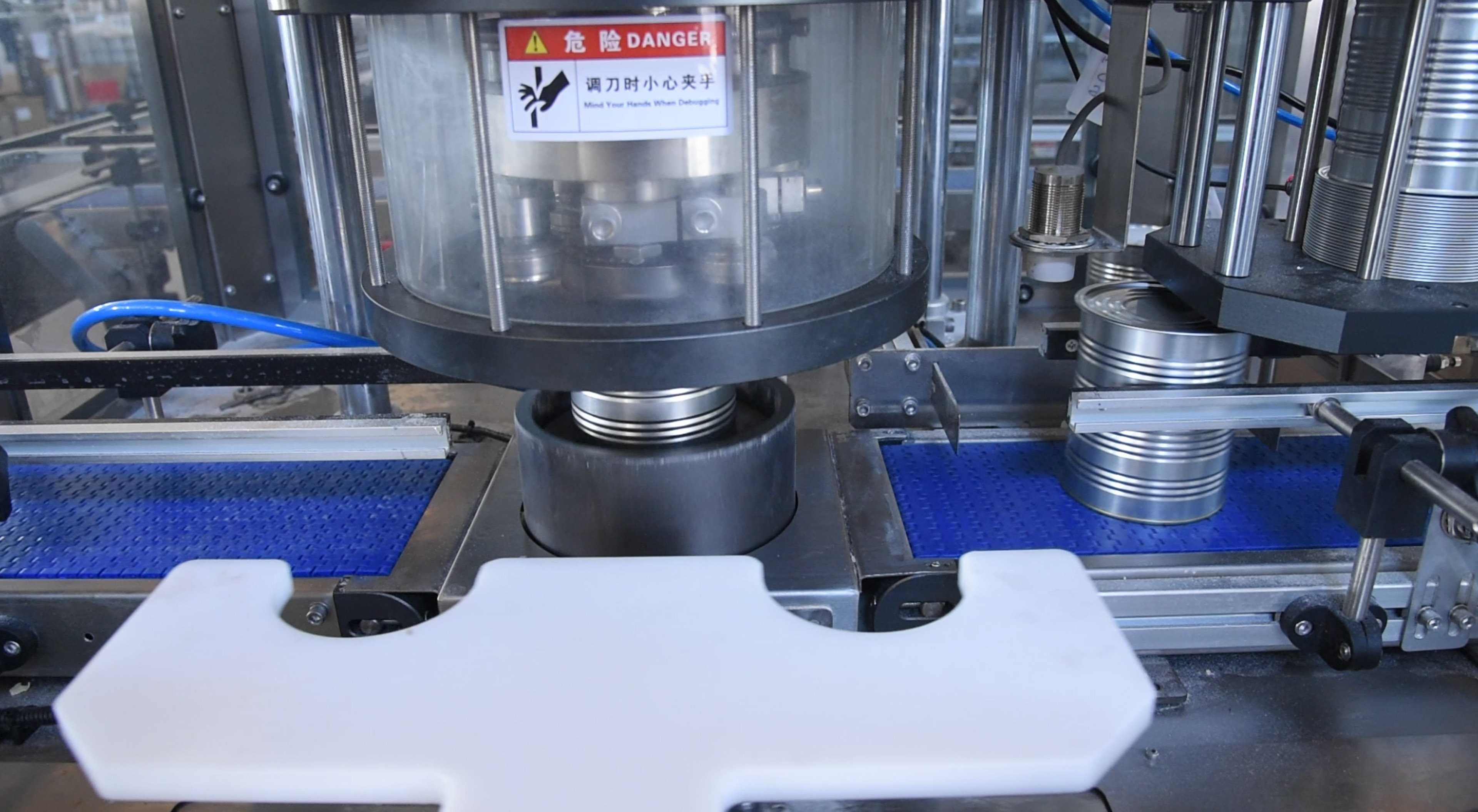

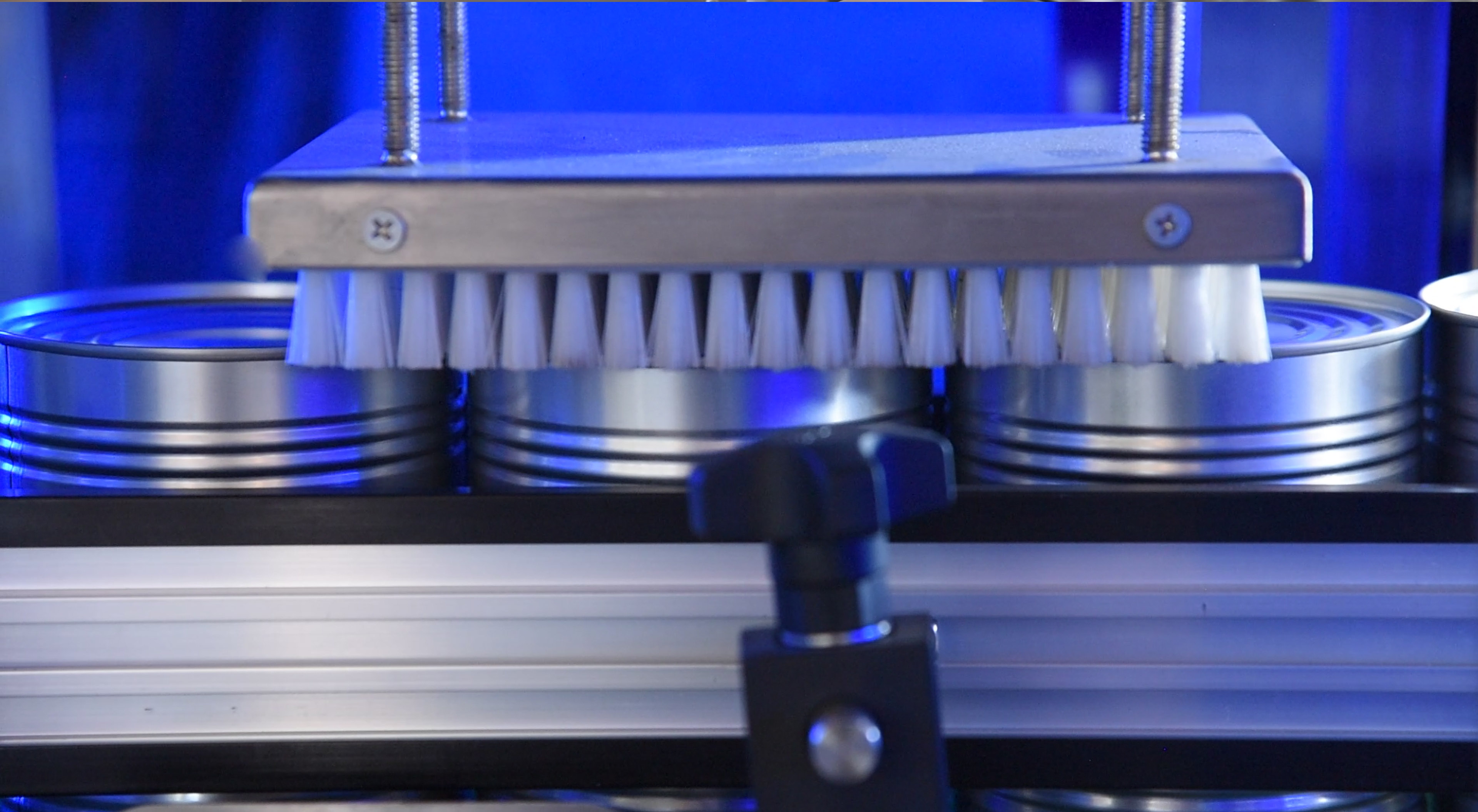

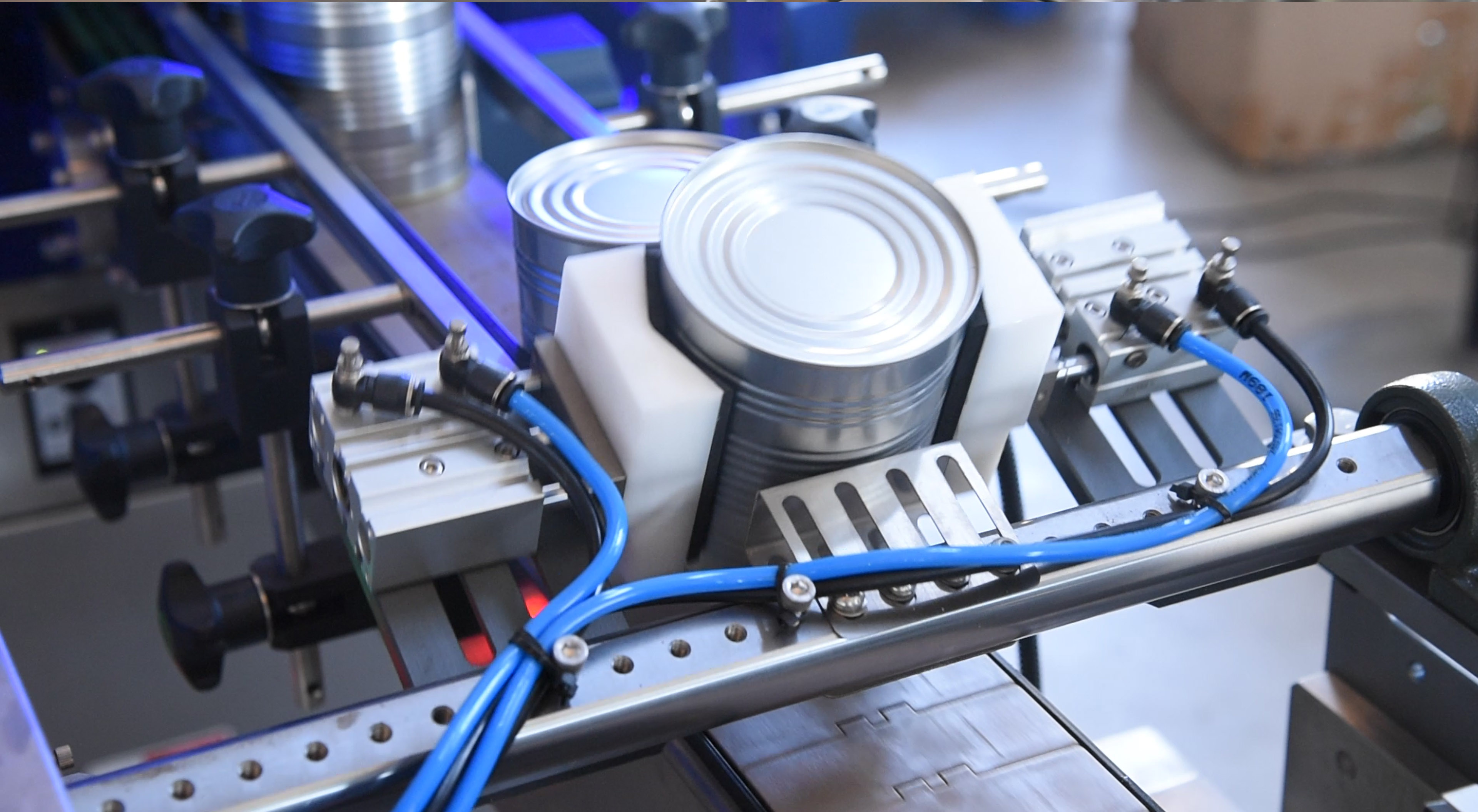

大小头称重粉末灌装机自动灌装营养粉,确保每罐的分量精确。全自动抽真空充氮封罐机对罐子进行真空充氮封口,保持营养粉的新鲜和防止氧化。离子风罐体清洗机清扫已封好的罐子,夹瓶翻罐机构确保罐子顺利翻转。最后,全自动防尘压盖机完成防尘盖压盖,整个包装过程就此完成。

这条生产线的智能化特点包括一键启停功能和总控电箱,通过IO端口连接和传感器控制实现。若粉末灌装机出现故障,前面的设备会自动停下,以防止问题产品的产生。4台全自动抽真空充氮封罐机并联运行,提高了生产效率。

针对营养粉的特殊性,生产线经过多次调试,通过调整灌装量、抽真空充氮的工作时间,增加震动机构等方法,解决了飞粉问题,确保了生产线的稳定运行。这些智能化升级不仅提高了生产效率,还降低了生产成本,同时对产品标准化和国际化也有着重要意义,推动营养粉行业进入一个新的发展时代。